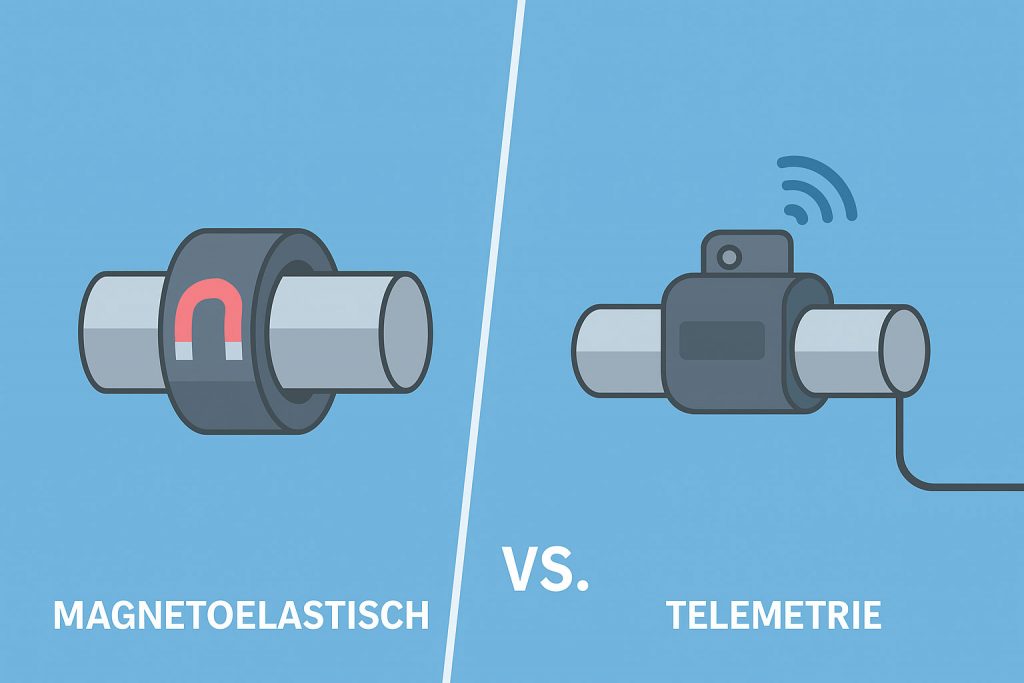

Vergleich: Magnetoelastische Drehmomentmessung vs. Telemetrie

Entdecken Sie den Unterschied zwischen magnetoelastischer und telemetrischer Drehmomentmessung. Erfahren Sie, welches Messverfahren präziser, robuster und besser für Ihre Anwendung geeignet ist.

Inhaltsverzeichnis

- Einleitung: Die Bedeutung präziser Drehmomentmessung

- Magnetoelastische Drehmomentmessung: Funktionsweise und Eigenschaften

- Telemetrische Drehmomentmessung: Funktionsweise und Eigenschaften

- Direkter Vergleich: Magnetoelastisch vs. Telemetrisch

- Anwendungsbereiche und Auswahlkriterien

- Häufige Fragen zum Vergleich der Drehmomentmessmethoden

- Fazit: Die optimale Wahl für Ihre Anwendung

Einleitung: Die Bedeutung präziser Drehmomentmessung

In der modernen Industrie ist die präzise Messung von Drehmomenten unerlässlich, um die Effizienz, Zuverlässigkeit und Sicherheit von Maschinen und Anlagen zu gewährleisten. Von der Entwicklung neuer Antriebssysteme in der Elektromobilität bis hin zur Überwachung kritischer Komponenten in der Luft- und Raumfahrt – genaue Drehmomentdaten sind die Grundlage für fundierte Entscheidungen und innovative Fortschritte. Während traditionelle Methoden oft mit mechanischem Kontakt und damit verbundenem Verschleiß einhergehen, bieten berührungslose Verfahren entscheidende Vorteile.

Dieser Artikel vergleicht zwei prominente berührungslose Drehmomentmessmethoden: die magnetoelastische Drehmomentmessung und die telemetrische Drehmomentmessung. Wir werden ihre Funktionsweisen, Vor- und Nachteile sowie typische Anwendungsbereiche beleuchten, um Ihnen eine fundierte Entscheidungshilfe bei der Auswahl der optimalen Messmethode für Ihre spezifischen Anforderungen zu bieten.

Magnetoelastische Drehmomentmessung: Funktionsweise und Eigenschaften

Die magnetoelastische Drehmomentmessung basiert auf dem Prinzip der Magnetoelastizität, auch bekannt als inverse magnetostriktive Wirkung oder Villari-Effekt. Dieses Phänomen beschreibt die Änderung der magnetischen Eigenschaften eines ferromagnetischen Materials unter mechanischer Spannung. Wenn ein Drehmoment auf eine Welle aus einem solchen Material ausgeübt wird, entstehen Scherspannungen, die wiederum eine Änderung der magnetischen Permeabilität des Materials bewirken. Diese Änderung des Magnetfeldes wird berührungslos von Sensoren, typischerweise Spulen oder Hallelementen, erfasst und in ein elektrisches Signal umgewandelt, das proportional zum angelegten Drehmoment ist.

Eigenschaften und Vorteile:

- Berührungslos und verschleißfrei: Keine mechanische Verbindung zum rotierenden Teil, was Wartungsfreiheit und eine lange Lebensdauer gewährleistet.

- Robustheit: Unempfindlich gegenüber Schmutz, Feuchtigkeit und Vibrationen, ideal für raue Industrieumgebungen.

- Kompakte Bauweise: Oft direkt in die Welle integrierbar, was Platz spart und einfache Installation ermöglicht.

- Hohe Dynamik: Ermöglicht die Messung von dynamischen Drehmomenten und schnellen Lastwechseln.

- Kosteneffizienz: Kann eine kostengünstige Alternative zu anderen berührungslosen Methoden sein, insbesondere bei der Integration in bestehende Wellen.

- Nachteile und Herausforderungen:

- Materialabhängigkeit: Die Messgenauigkeit ist stark vom magnetoelastischen Verhalten des Wellenmaterials abhängig, was eine sorgfältige Materialauswahl erfordert.

- Temperaturdrift: Magnetische Eigenschaften können temperaturabhängig sein, was eine Temperaturkompensation erforderlich machen kann.

- Kalibrierungsaufwand: Eine präzise Kalibrierung ist notwendig, um genaue Messergebnisse zu erzielen.

Telemetrische Drehmomentmessung: Funktionsweise und Eigenschaften

Die telemetrische Drehmomentmessung ist eine weit verbreitete Methode zur berührungslosen Erfassung von Drehmomenten, insbesondere an rotierenden Wellen. Ihr Kernprinzip beruht auf der Anwendung von Dehnungsmessstreifen (DMS) auf der Welle, die sich unter Torsion verformt. Diese Verformung führt zu einer Widerstandsänderung in den DMS, die in ein elektrisches Signal umgewandelt wird. Das Besondere an der telemetrischen Methode ist die drahtlose Übertragung dieser Messsignale von der rotierenden Welle zu einer stationären Auswerteeinheit.

Typischerweise besteht ein telemetrisches System aus:

- Dehnungsmessstreifen (DMS): Auf der Welle appliziert, erfassen sie die Verformung.

- Rotierender Messverstärker und Sender: Verstärkt die DMS-Signale und wandelt sie in ein Funksignal um.

- Energieversorgung: Oft induktiv oder batteriebetrieben, um den rotierenden Sender zu versorgen.

- Stationäre Empfangseinheit: Empfängt das Funksignal und wandelt es zurück in ein verwertbares Drehmomentsignal.

- Eigenschaften und Vorteile:

- Hohe Präzision und Genauigkeit: DMS-basierte Messungen sind sehr genau und etabliert, oft mit hohen Genauigkeitsklassen.

- Vielseitigkeit: Kann an verschiedenen Wellendurchmessern und Materialien eingesetzt werden, solange DMS appliziert werden können.

- Bewährte Technologie: Seit Jahrzehnten in der Industrie im Einsatz und gut verstanden.

- Messung von Torsionsschwingungen: Eignet sich hervorragend zur Analyse dynamischer Vorgänge und Torsionsschwingungen.

- Nachteile und Herausforderungen:

- Applikationsaufwand: Das Anbringen und Verdrahten der DMS auf der Welle ist zeitaufwendig und erfordert Fachkenntnisse.

- Empfindlichkeit gegenüber Störungen: Die drahtlose Signalübertragung kann in Umgebungen mit starken elektromagnetischen Feldern anfällig für Störungen sein.

- Wartung: Obwohl berührungslos in der Datenübertragung, können die DMS selbst oder die Batterien (falls verwendet) Wartung erfordern.

- Bauraum: Der rotierende Sender und die Antenne benötigen zusätzlichen Bauraum um die Welle.

Direkter Vergleich: Magnetoelastisch vs. Telemetrisch

Um die Entscheidung zwischen magnetoelastischer und telemetrischer Drehmomentmessung zu erleichtern, bietet die folgende Tabelle einen direkten Vergleich der wichtigsten Merkmale:

| Merkmal | Magnetoelastische Drehmomentmessung | Telemetrische Drehmomentmessung |

|---|---|---|

| Messprinzip | Änderung der magnetischen Permeabilität unter Torsion (Villari-Effekt) | Verformung von Dehnungsmessstreifen (DMS) unter Torsion |

| Berührungslosigkeit | Vollständig berührungslos (Messung des Magnetfelds) | Berührungslos in der Datenübertragung, aber DMS-Applikation auf Welle |

| Installationsaufwand | Gering (oft direkt in Welle integrierbar) | Hoch (Applikation von DMS, Sender, Antenne) |

| Wartung | Sehr gering (verschleißfrei) | Gering (DMS und ggf. Batterien können Wartung erfordern) |

| Robustheit | Sehr hoch (unempfindlich gegenüber Umwelteinflüssen) | Hoch (DMS geschützt, aber Sender/Empfänger empfindlich für EM-Felder) |

| Genauigkeit | Hoch, abhängig vom Material und Kalibrierung | Sehr hoch, etablierte DMS-Technologie |

| Dynamik | Sehr gut, schnelle Erfassung von Lastwechseln | Sehr gut, präzise Erfassung von Torsionsschwingungen |

| Materialabhängigkeit | Stark vom Wellenmaterial abhängig | Gering, kann auf vielen Materialien eingesetzt werden |

| Bauraum | Gering (integriert in die Welle) | Zusätzlicher Bauraum für Sender und Antenne erforderlich |

| Kosten | Potenziell kostengünstiger bei Integration in bestehende Wellen | Höher aufgrund des Systemumfangs (DMS, Sender, Empfänger) |

Anwendungsbereiche und Auswahlkriterien

- Die Wahl zwischen magnetoelastischer und telemetrischer Drehmomentmessung hängt maßgeblich von den spezifischen Anforderungen der Anwendung ab. Beide Methoden bieten einzigartige Vorteile, die sie für unterschiedliche Szenarien prädestinieren.

Magnetoelastische Drehmomentmessung eignet sich besonders für: - Serienanwendungen und OEM-Integration: Aufgrund ihrer kompakten Bauweise und der Möglichkeit zur direkten Integration in Wellen sind magnetoelastische Sensoren ideal für die Massenproduktion und Anwendungen, bei denen der Bauraum begrenzt ist.

- Raue Umgebungen: Ihre hohe Robustheit gegenüber Schmutz, Feuchtigkeit und Vibrationen macht sie zur bevorzugten Wahl in Industrieumgebungen wie Getrieben, Pumpen oder Werkzeugmaschinen.

- Wartungsarme Systeme: In Anwendungen, die eine hohe Verfügbarkeit und minimale Wartung erfordern, spielen die verschleißfreien Eigenschaften der magnetoelastischen Sensoren ihre Stärken aus.

- Überwachung von Antriebssträngen: In der Automobilindustrie, insbesondere in der Elektromobilität, werden sie zur Effizienzüberwachung und Lastdetektion in Elektromotoren und Getrieben eingesetzt.

Telemetrische Drehmomentmessung ist vorteilhaft für:

- Prüfstände und Forschung & Entwicklung: Wo höchste Präzision und die detaillierte Analyse von Torsionsschwingungen gefragt sind, sind telemetrische Systeme oft die erste Wahl. Sie ermöglichen eine flexible Anpassung an unterschiedliche Prüfobjekte.

- Prototypen und Kleinserien: Der höhere Installationsaufwand ist hier oft gerechtfertigt, da die Flexibilität und die detaillierten Messdaten für die Entwicklung entscheidend sind.

- Anwendungen mit variablen Wellenmaterialien: Da die DMS-Applikation materialunabhängiger ist, können telemetrische Systeme auf einer breiteren Palette von Wellenmaterialien eingesetzt werden.

- Retrofit-Lösungen: Bestehende Wellen können relativ einfach mit DMS und Telemetrie nachgerüstet werden, um Drehmomentdaten zu erfassen.

Auswahlkriterien

Bei der Entscheidung zwischen den beiden Technologien sollten folgende Kriterien berücksichtigt werden:

- Genauigkeitsanforderungen: Benötigen Sie höchste Präzision für F&E oder ist eine gute industrielle Genauigkeit ausreichend?

- Bauraum und Integration: Wie viel Platz steht zur Verfügung? Ist eine Integration in die Welle oder ein Anbau um die Welle praktikabler?

- Umgebungsbedingungen: Wie rau ist die Umgebung (Temperatur, Schmutz, Feuchtigkeit, EM-Störungen)?

- Kosten und Wartung: Welches Budget steht zur Verfügung, und wie wichtig sind niedrige Wartungskosten und eine lange Lebensdauer?

- Installationsaufwand: Wie viel Zeit und Fachkenntnisse können für die Installation aufgewendet werden?

- Dynamik und Frequenzbereich: Welche dynamischen Vorgänge müssen erfasst werden?

Die optimale Wahl resultiert aus einer sorgfältigen Abwägung dieser Faktoren, um eine Messlösung zu finden, die den technischen Anforderungen und wirtschaftlichen Rahmenbedingungen am besten entspricht.

Häufige Fragen zum Vergleich der Drehmomentmessmethoden

Um die wichtigsten Aspekte zusammenzufassen, beantworten wir hier häufig gestellte Fragen zum Vergleich der magnetoelastischen und telemetrischen Drehmomentmessung:

Sie ist ideal, wenn Sie eine robuste, wartungsfreie und kostengünstige Lösung für die dauerhafte Überwachung in rauen Industrieumgebungen oder bei begrenztem Bauraum benötigen, insbesondere bei der Integration in Serienprodukte.

Telemetrische Systeme sind vorzuziehen, wenn höchste Präzision, Flexibilität bei der Materialwahl und die detaillierte Analyse von dynamischen Drehmomenten und Torsionsschwingungen, wie in F&E oder an Prüfständen, im Vordergrund stehen.

Ja, beide Methoden sind berührungslos in Bezug auf die Datenübertragung. Die magnetoelastische Methode ist vollständig berührungslos in der Messung, während die telemetrische Methode Dehnungsmessstreifen auf der Welle erfordert, die jedoch drahtlos ausgelesen werden.

Die magnetoelastische Methode ist oft einfacher zu installieren, da sie direkt in die Welle integriert werden kann. Die telemetrische Methode erfordert das präzise Anbringen von Dehnungsmessstreifen und die Installation von Sendern und Empfängern, was aufwendiger sein kann.

Ja, beide Methoden eignen sich für hohe Drehzahlen, da sie keine mechanischen Kontakte haben, die verschleißen oder die Messung beeinflussen könnten.

Fazit: Die optimale Wahl für Ihre Anwendung

Sowohl die magnetoelastische als auch die telemetrische Drehmomentmessung bieten überzeugende Lösungen für berührungslose Anwendungen. Die „optimale“ Wahl hängt jedoch stark von den spezifischen Anforderungen und Prioritäten Ihrer Anwendung ab.

Die magnetoelastische Drehmomentmessung glänzt durch ihre Robustheit, Wartungsfreiheit und einfache Integration, besonders in rauen Industrieumgebungen und bei Serienanwendungen, wo eine kompakte Bauweise und Kosteneffizienz im Vordergrund stehen. Sie ist ideal für die dauerhafte Überwachung in Getrieben, Motoren und anderen Antriebssträngen.

Die telemetrische Drehmomentmessung hingegen besticht durch ihre hohe Präzision und Vielseitigkeit, insbesondere in Forschungs- und Entwicklungsbereichen sowie an Prüfständen. Wo detaillierte Analysen von Torsionsschwingungen und höchste Messgenauigkeit über verschiedene Materialien hinweg erforderlich sind, ist sie oft die bevorzugte Methode, auch wenn der Installationsaufwand höher sein kann.

Letztendlich ist die sorgfältige Analyse der Anwendungsbedingungen, Genauigkeitsanforderungen, des verfügbaren Bauraums, der Kosten und des Wartungsaufwands entscheidend für die Auswahl der geeigneten Technologie. Beide Methoden tragen maßgeblich dazu bei, die Leistung und Zuverlässigkeit moderner Maschinen und Anlagen zu optimieren.